2)采用平板式配汽阀时,阀板与阀座的接触应严密,其接触面面积应大于全接触面积的70%;采用活塞式配汽式配汽阀时,活塞与配汽缸的径向间隙应为0.08mm~0.1mm;

3)泵的吸液阀和排液阀应做煤油检漏试验,在3min内应无渗漏。

4.5.4 泵试运转时除应符合本规范第4.1.10条的要求外,尚应符合下列要求:

1 空负荷试运转应在进、出口管路阀门全开并输送液体情况下进行,运转时间不应少于0.5h;

2 泵的负荷试运转应在空负荷试运转合格后,按额定压差值的25%、50%、75%、100%逐级升压,在每一级排出压力下运转时间不应少于15min;应在额定压差值、额定转速和最大流量下连续运转2h;前一压力级试运转未合格,不得进行后一压力级的运转;

3 溢流阀、补油阀、放气阀等工作应灵敏、可靠;

4 安全阀应在逐渐关闭排出管路阀门、提高排出压力情况下,在规定的起跳压力下,试验安全阀的起跳压力,动作应正确、无误,其试验不应少于3次;

5 吸液和排液压力应正常;泵的出口压力应无异常脉动;运转中应无异常声响和振动;

6 泵的润滑油压及油位应在规定范围内;油池、油箱的油温不应大于75℃;轴承和十字头导轨孔的温度不应超过85℃;

7 试压泵应进行保压试验,在额定排出压力下,保持压力5min,额定排出压力小于等于25MPa时,其压力表指示值的下降率不应超过4%;排出压力为40MPa~1OOMPa时,其压力表指示值的下降率不应超过3%;

8 填函的泄漏量不应大于泵额定流量的0.01%;当泵额定流量小于10m3/h时,其填函的泄漏量不应大于1L/h;各静密封面不应泄漏;

9 蒸汽往复泵应符合下列要求:

1)泵在额定排出压力时,其进汽压力不应超过规定值。进汽、排汽压力差应保持在规定的范围内;

2)对双缸蒸汽往复泵,其两缸行程差不应超过额定行程的5%。

10 应观察和记录试运转中泵的声响、振动、润滑、温度、泄漏和保护装置情况;

11 停车应将泵的负荷卸载后进行。

4.6 隔膜泵和计量泵

4.6.1 泵的外表应无损伤,密封应良好;柱塞式计量泵的卸荷装置和泵体流道、隔膜式计量泵的排气通道和过滤器应清洗洁净。

4.6.2 泵试运转前除应符合本规范第4.1.9条的规定外,尚应符合下列要求:

1 驱动机的转向应与泵的转向相符;

2 各连接螺栓不得松动;

3 在调节机座内、安全补油阀组、泵缸腔内或液压隔膜腔内加注润滑油,均应符合随机技术文件的规定;液压隔膜式计量泵的液压腔内不得存有气体;

4 移动柱塞式计量泵的柱塞,应往复数次,不得有卡住现象;隔膜式计量泵的隔膜应密封良好;

5 调量表或调节手轮的零位或100%与柱塞行程零点应做对零或100%调整;柱塞行程零点误差,当最大行程长度不超过50mm时应小于0.5%,当最大行程长度超过50mm时应小于0.3%;

6 调量表的行程调节允许偏差为±0.1%;重复允许偏差为±0.2%;调节手轮刻度的精度允许偏差为指示精度的±0.1%。

4.6.3 泵试运转时除应符合本规范第4.1.10条的规定外,尚应符合下列要求:

1 在进口和出口管路阀门全开并输送液体的情况下,调量表应对准零,运转时间不应少于0.5h;

2 调量试运转应在进口和出口管路阀门全开,逐渐加大或缩小行程长度,直至调到100%的相对行程长度后,运转0.5h应无异常声响和振动,行程调节应平稳,调节手轮应牢固;

3 升压试运转应在额定泵速、最大行程长度下,排出压力从常压逐渐升压至额定排出压力;额定排出压力超过5MPa的泵,应按额定排出压力的25%、50%、75%、100%逐级升压,在每一级排出压力下,运转时间不应少于15min;在额定排出压力下应连续运转2h;前一压力级运转未合格,不得进行后一压力级的试运转;排出压力为1MPa~5MPa的泵,在1MPa时运转0.5h后,可升压至额定压力下试运转2h;排出压力低于1MPa的泵,在常压运转0.5h后,可直接升至额定排出压力下试运转2h;

4 运转中应无异常声响;传动与调节机构工作应平稳;

5 润滑油温度不应超过70℃;轴承温度不应超过80℃;

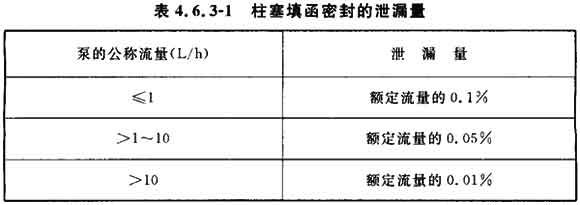

6 传动端和液力端各部件的密封应无泄漏,在额定排出压力和输送常温清水(隔膜泵为油)时,柱塞填函密封的泄漏量不应大于表4.6.3-1的规定;

7 隔膜式计量泵油腔安全阀的动作应灵敏、稳定、可靠,应依次重复不少于3次,其开启压力应符合表4.6.3-2的规定;排放压力应为开启压力的1.05倍~1. 15倍;回座压力应大于或等于开启压力的0.8倍;自动补油阀应在大于或等于80%真空度下动作,其动作应灵敏可靠;

8 泵的调节机构在条件许可的情况下,应按随机技术文件规定的“流量-行程”曲线进行复校。

4.7 螺杆泵、齿轮泵和转子式泵

4.7.1 泵试运转前除应符合本规范第4.1.9条的规定外,尚应符合下列要求:

1 应用手或适当的工具转动主杆,螺杆转动应均匀、无卡滞、卡住。

2 潜水螺杆泵必须有可靠的接地装置和接地线;

3 泵的液体流道应清洗洁净;

4 输送液体温度高于60℃时,应按随机技术文件的规定进行预热;

5 安全阀的调整应符合下列要求:

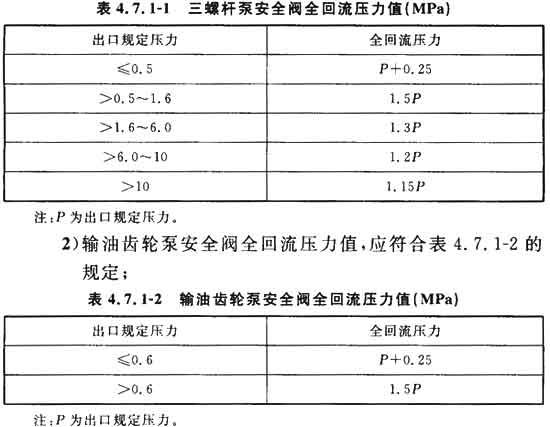

1)三螺杆泵安全阀试验应在规定工况下逐渐关闭出口压力调节阀,其全回流压力值应符合表4.7.1-1的规定;出口压力回复到规定压力时,流量不应小于规定流量;安全阀的工作应灵敏、可靠;

3)油田用转子式稠油泵,安全阀开启压力应为额定排出压力的1.05倍~1.25倍。

4.7.2 泵试运转时除应符合本规范第4.1.10条的规定外,尚应符合下列要求:

1 启动前应向泵内灌注输送液体,并应在进口阀门和出口阀门全开的情况下启动;

2 泵在规定转速下,应逐渐升压至规定压力进行试运转;规定压力点的试运转时间不应少于30min;

3 运转中应无异常声响和振动,各结合面应无泄漏;

4 轴承温升不应超过环境温度35℃,并不应超过输送介质温度20℃;外装式轴承表面温升不应超过环境温度40℃;轴承最高温度不应超过80℃;

5 填料密封或机械密封的泄漏量,应符合随机技术文件的规定;无规定时,应符合下列要求:

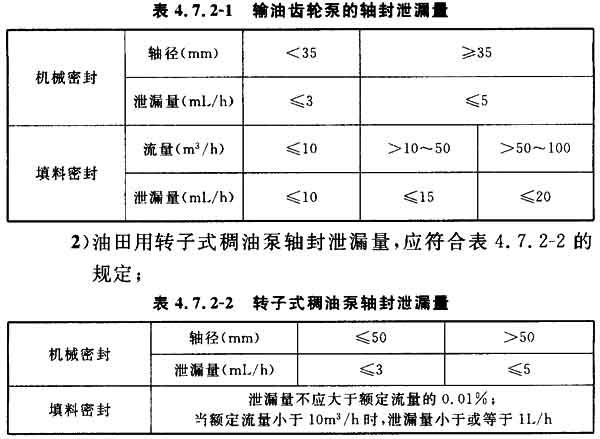

1)输油齿轮泵轴封泄漏量,应符合表4.7.2-1的规定;

6 安全阀的工作应灵敏、正确和可靠;

7 试运转结束后,应放净泵内积液,并应将泵清洗洁净。

4.8 水环式真空泵

4.8.1 水环式真空泵,当有异常或超过防锈保证期时应拆卸清洗,并应符合下列要求:

1 零件和部件的拆卸顺序,应符合随机技术文件的规定;

2 零件和部件应无锈蚀;经清洗合格后,其配合面应涂一薄层润滑油;

3 叶轮两端的垫片,应按随机技术文件规定的厚度和数量进行更换;

4 径向和轴向吸、排气的叶轮与分配器和侧盖(或吸、排气板)之间的配合间隙,应符合随机技术文件的规定;无规定时,应符合表4.8.1-1和表4.8.1-2的规定;

5 机壳严密性试验,真空泵试验压力宜为0.3MPa,且保压5min后应无渗漏。

4.8.2 气水分离器的安装应符合下列要求:

1 安装水平偏差不应大于1/1000;

2 与泵连接的管路不宜过长;法兰结合面应紧密;

3 气水分离器的进水孔与外部供水管应连通,其管路应保持畅通。

4,8.3 泵试运转前除应按本规范第4.1.9条的规定外,尚应符合下列要求:

1 盘车应灵活、无阻滞;

2 真空度调节阀应调整至合适的开度;

3 泵填函处的冷却水管路应畅通;

4 应向泵体内注入清水,盘车应冲洗洁净后再启动。

4.8.4 泵试运转时除应符合本规范第4.1.10条的规定外,尚应符合下列要求:

1 泵应在规定的转速下和工作范围内进行运转,连续试运转时间不应少于30min;

2 泵的供水应正常;水温和供水压力应符合随机技术文件的规定;

3 轴承的温升不应超过环境温度35℃,轴承的温度不应超过75℃;

4 各连接部位应严密、无泄漏;

5 运转中应无异常声响和振动。

4.8.5 试运转结束后,应放净泵内积水,并应用清水将泵冲洗洁净。

5 工程验收

5.0.1 风机、压缩机、泵安装工程施工完毕,经试运转符合本规范有关规定后,应办理工程验收手续。

5.0.2 工程验收时,应具备下列资料:

1 设备(零件、部件)、材料、加工件和成品的出厂合格证、检验记录或试验资料;

2 设备安装水平、间隙等实测检查记录;

3 重要焊接工作的焊接评定、检验记录、焊工考试合格证复印件;

4 隐蔽工程质量检查及验收记录;

5 地脚螺栓、无垫铁安装和垫铁灌浆所用混凝土的配合比和强度试验记录;

6 设计修改的有关文件;

7 竣工图;

8 试运转各项实测检查记录;

9 质量问题及其处理的有关文件和记录;

10 其他有关资料。

附录A 风机、压缩机和泵振动的检测及其限值

A.0.1 选用的测量仪器应能直接测取振动速度的有效值,并应符合下列要求:

1 风机和泵的测量仪器的频率范围宜为10Hz~1000Hz。风机和泵的转速小于或等于600r/min时,其测量仪器频率范围的下限宜为2Hz;测量允许偏差为指示值的±10%;

2 压缩机的测量仪器的频率范围为2Hz~3000Hz,测最允许偏差为指示值的±5%。

A.0.2 风机、压缩机和泵的振动测量工况,应符合下列要求:

1 风机应在稳定的额定转速和额定工况下运行,当有多种额定转速和额定工况时,应分别测量取其中最大值;

2 压缩机应在额定工况下连续稳定运行时进行测量;

3 离心泵、混流泵、轴流泵等叶片泵在小流量、额定流量和大流量三个工况点,应在规定转速的允许偏差为±5%,且不得在有气蚀状态下进行测量。齿轮泵、螺杆泵、滑片泵等容积泵在规定转速允许偏差为±5%和工作压力的条什下进行测量。

A.0.3 风机振动的测量点位置和测量方向,应符合下列要求:

1 叶轮与电动机直连的风机,应在电动机定子两端轴承部位测量,且每个位置应在垂直、水平、轴向三个方向进行测量;

2 双支承有两个轴承体的风机,应在每个轴承体上测量,且每个位置应在垂直、水平、轴向三个方向进行测量;

3 两个轴承都装在同—个轴承箱内时,应在轴承箱体的轴承部位测量,且每个位置应在垂直、水平、轴向三个方向进行测量。

A.0.4 压缩机振动的测量点位置和测量方向。应符合下列要求:

1 往复式压缩机应在每只气缸盖上测量,且每个位置应在垂直、水平、轴向三个方向进行测量;

2 回转式压缩机应在每只转子两端轴承处测量,且每个位置应在垂直、水平、轴向三个方向进行测量。

A.0.5 泵振动的测量点位置和测量方向,应符合下列要求:

1 单级和两级悬臂泵应在悬架或托架的轴承座部位测量,且每个测量点应在垂直、水平、轴向三个方向进行测量;

2 双级和多级离心泵应在两端轴承座上测量,且每个位置应在垂直、水平、轴向三个方向进行测量;

3 齿轮泵、滑片泵和卧式螺杆泵,应在输出轴的两端、机壳轴承处测量,且每个位置应在垂直、水平、轴向三个方向进行测量;

4 立式泵应在泵支座、泵与电机连接处和出口法兰上测量,且每个位置应在垂直、水平、轴向三个方向进行测量。

A.0.6 风机、压缩机和泵振动值的限值,应符合下列规定:

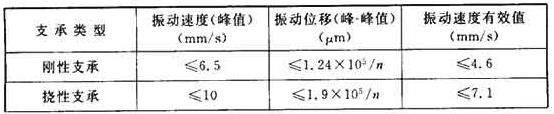

1 风机的振动速度、振动位移及振动速度有效值的限值,应符合表A.0.6-1的规定;

表 A.0.6-1 风机的振动速度、振动位移及振动速度有效值的限值

注:n为风机工作转速(r/min)。

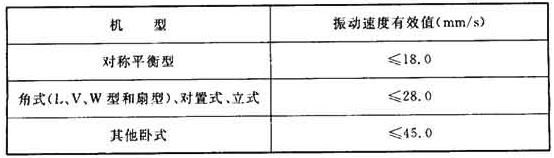

2 压缩机的振动速度有效值的限值,应符合表A.0.6-2 和表A.0.6-3的规定;

表 A.0.6-2 往复式压缩机的振动速度有效值的限值

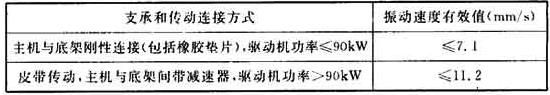

表 A.0.6-3 回转式压缩机的振动速度有效值的限值

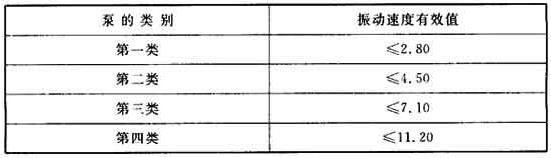

3 泵的振动速度有效值的限值,应符合表 A.0.6-4的规定;

表 A.0.6-4 泵的振动速度有效值的限值(mm/s)

A.0.7 泵的类别,应根据泵的中心高和泵的转速按表A.0.7的规定确定。

表A.0.7 泵的类别

注:1 卧式泵的中心高指泵的轴线到泵的底座上平面间的距离。

2 立式泵的中心高指泵的出口法兰密封面到泵轴线间的投影距离。

附录B 压缩机和泵清洁度的检测及其限值

B.0.1 清洁度的检测,应符合下列要求:

1 应用清洗液清洗机体及零部门;

2 应用90μm金属过滤网过滤清洗后含有杂质的清洗液,并应将滤出的杂质放在容器中;容器应放入烘箱,并应在升温至90℃±5℃后1h取出;

3 应用精度不低于7级的普通天平称重,称得的重量应为清洁度值。

B.0.2 压缩机的清洁度,应符合下列要求:

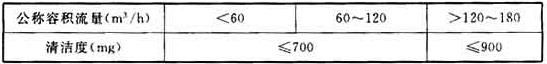

1 一般用固定往复活塞压缩机的清洁度,应符合表B.0.2-1的规定;

表 B.0.2-1 一般用固定往复活塞压缩机的清洁度

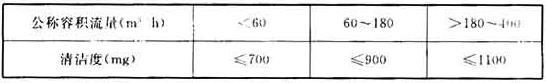

2 一般用螺杆空气压缩机的清洁度,应符合表B.0.2-2的规定;

表 B.0.2-2 一般用螺杆空气压缩机的清洁度

3 一般往复活塞高压、氧气压缩机的清洁度,应符合表 B.0.2-3的规定;

表 B.0.2-3一般往复活塞高压、氧气压缩机的清洁度

4 全无油润滑活塞空气压缩机的清洁度,应符合表 B.0.2-4

表 B.0.2-4 全无油润滑活塞空气压缩机的清洁度

5 无润滑往复活塞高纯氮气压缩机的清洁度,应符合表 B.0.2-5的规定;

表 B.0.2-5 无润滑往复活塞高纯氮气压缩机的清洁度

6 往复活塞乙炔压缩机的清洁度,应符合表 B.0.2-6的规定;

表 B.0.2-6 往复活塞乙炔压缩机的清洁度

7 无油润滑往复活塞灌充食用二氧化碳压缩机的清洁度,应符合表 B.0.2-7的规定;

表 B.0.2-7 无油润滑往复活塞灌充食用二氧化碳压缩机的清洁度

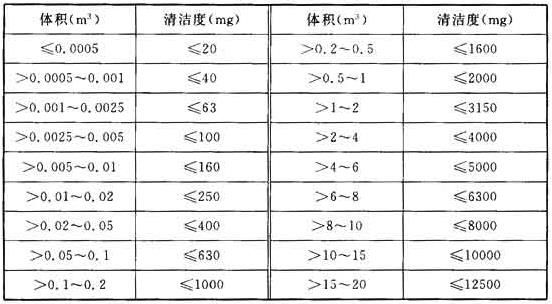

B.0.3 泵的清洁度,应符合下列要求:

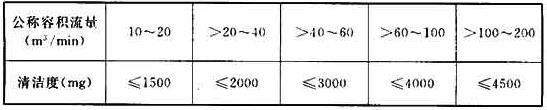

1 离心式、转子式泵的清洁度,应符合B.0.3-1的规定;

表 B.0.3-1 离心式、转子式泵的清洁度

2 往复式泵的清洁度,应符合B.0.3-2的规定;

表B.0.3-2 往复式泵的清洁度

3 隔膜泵和计量泵的清洁度,应符合B.0.3-3的规定;

表B.0.3-3 隔膜泵和计量泵的清洁度

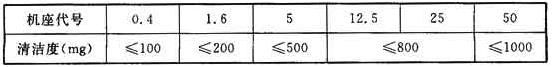

4 齿轮泵内腔的清洁度,应符合B.0.3-4的规定;

表B.0.3-4 齿轮泵内腔的清洁度

附录C 泵的吸入和排出管路的配置要求

C.0.1 泵的吸入和排出管路的配置,应符合下列要求:

1 与泵连接的管路应具有独立、牢固的支承;

2 吸入和排出管路的直径,不应小于泵的入口和出口直径;

3 吸入管路宜短,并宜减少弯头;

4 当采用变径管时,变径管的长度不应小于管径差的5倍~7倍;

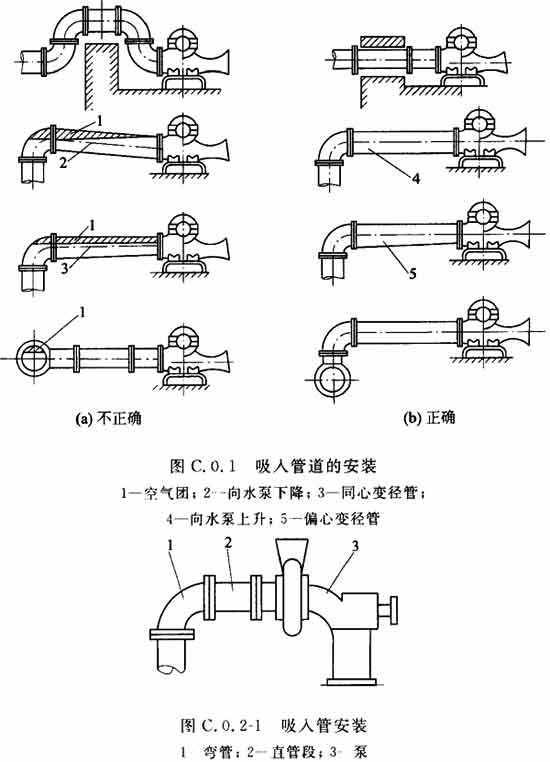

5 泵的吸入管道的安装,应符合图C.0.1所示,不得有空气团存在。当泵的安装位置高于吸入液面时,吸入管路的任何部分均不应高于泵的入口;水平吸入管道应向泵的吸入口方向倾斜,斜度不应小于5‰;

6 高温管路应设置膨胀节;

7 阀门应按工程设计图要求设置;

8 两台及以上的泵并联时,每台泵的出口均应装设止回阀。

C.0.2 离心泵的管路配置除应符合本规范第C.0.1条的要求外,尚应符合下列要求:

1 吸入管路应符合下列要求:

1)泵入口前的直管段长度不应小于入口直径的3倍(图C.0.2-1);

2)当泵的安装位置高于吸入液面、泵的入口直径小于350mm时,应设置底阀;入口直径大于或等于350mm时,应设置真空引水装置;

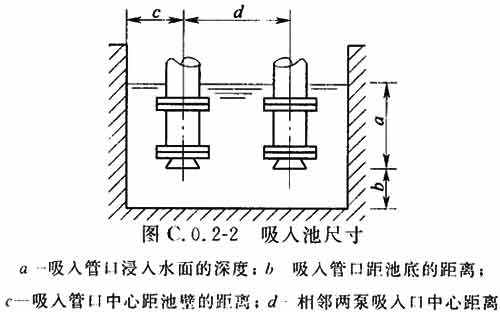

3)吸入管口浸入水面下的深度不应小于入口直径的1.5倍~2倍,且不应小于500mm;吸入管口距池底的距离,不应小于入口直径的1倍~1.5倍,且不应小于500mm;吸入管口中心距池壁的距离,不应小于入口直径的1.25倍~1.5倍;相邻两泵吸入口中心距离,不应小于入口直径的2.5倍~3倍(图C.0.2-2);

4)当吸入管路装置滤网时,滤网的总过流面面积,不应小于吸入管口面积的2倍~3倍;

5)可在吸水池进口或吸入管周围加设拦污网或拦污栅;

6)泥浆泵、灰渣泵和砂泵应在倒灌情况下运转。倒灌高度宜为2m~3m,且吸入管宜倾斜30°。

2 泵的排出管路,应符合下列要求;

1)应装设闸阀,闸阀内径不应小于管子内径;旋涡泵尚应装设安全阀;

2)当扬程大于20m时,应装设止回阀。

3 杂质泵的进、出口管路,均不应急剧转弯。

C.0.3 轴流泵和混流泵的管路配置,除应符合本规范第C.0.1条的规定外,尚应符合下列要求:

1 水泵入口中心距池壁的距离应为吸入喇叭管直径的0.1倍~1.25倍;吸入管距池底的距离,应为吸入喇叭管直径的0.7倍~0.8倍;相邻两泵的吸入口中心之间的距离,不应小于吸入喇叭管直径的2倍~2.5倍;

2 排出管路应装止回阀或拍门;泵排出口至止回阀之间应装扩散管;扩散管的长度不应小于大小管径差的5倍~7倍;

3 涡壳式混流泵的配管应符合本规范第C.0.2条的规定。

C.0.4 往复泵的管路配置除应符合本规范第C.0.1条的规定外,尚应符合下列要求:

1 排出管路应装设安全阀;

2 泵入口处宜设设置吸入空气室;泵的出口处可根据需要设置排出空气室。

C.0.5 计量泵的管路配置除应符合本规范第C.0.1条的规定外,尚应符合下列要求:

1 泵宜在倒灌情况下工作;

2 排出管路不宜采用T形配管;当需要采用T形配管时,应在管的最高点处装设真空破坏阀。

C.0.6 螺杆泵的管路配置除应符合本规范第C.0.1条的规定外,尚应符合下列要求:

1 每台泵的止回阀旁宜装设回流阀;

2 吸入管口应装设过滤器,滤网的规格可采用40目~80目。滤网总过流面面积不得小于进口面积的20倍。

C.0.7 水环式真空泵的管路,其调节阀应设置在靠近泵入口的吸入管路上;当采用水环压缩机时,其调节阀应设在分离器的排出管路上。

本规范用词说明

1 为便于在执行本规范条文时区别对待,对要求严格程度不同的用词说明如下:

1)表示很严格,非这样做不可的:

正面词采用“必须”,反面词采用“严禁”;

2)表示严格,在正常情况下均应这样做的:

正面词采用“应”,反面词采用“不应”或“不得”;

3)表示允许稍有选择,在条件许可时首先应这样做的:

正面词采用“宜”,反面词采用“不宜”;

4)表示有选择,在一定条件下可以这样做的,采用“可”。

2 条文中指明应按其他有关标准执行的写法为:“应符合……的规定”或“应按……执行”。

引用标准名录

《电气装置安装工程旋转电机施工及验收规范》GB 50170

《机械设备安装工程施工及验收通用规范》GB 50231

《工业金属管道工程施工及验收规范》GB 50235

《通风与空调工程施工质量验收规范》GB 50243

《爆炸性环境用防爆电气设备》GB 3836

《固定的空压缩机 安全规则和操作规程》GB 10892

《混流泵、轴流泵技术条件》GB/T 13008

《一般用途轴流通风机技术条件》GB/T 13274

《一般用途离心通风机技术条件》GB/T 13275

《一般用固定的往复活塞压缩机技术条件》GB/T 13279

《大型往复活塞压缩机技术条件》JB/T 9105

《泵的振动测量与评价方法》JB/T 8097

《消防排烟通风机》JB/T 10281

版权所有2010-2015 北京正顺达物业服务评估监理有限公司 京ICP备20014403号 技术支持:鸿鹄网络